#风险评估 #风险管理

导读

上一期我们带大家认识了URS的重要性以及在编写过程中的注意事项,本期我们将重点分享在整个GMP的厂房设施设备确认过程中,也是尤为重要的一部分:第二步--风险评估。

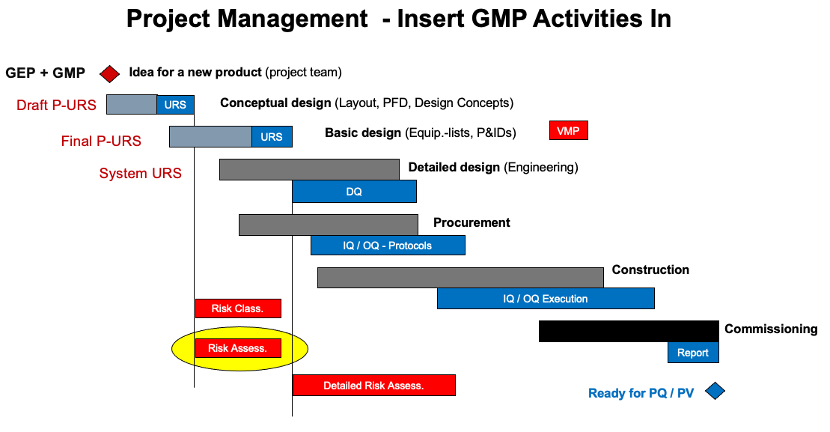

开始前,我们想强调一下在新建(造)厂房的整个GMP活动中,其风险评估开始的阶段或时间, 即:在项目URS(P-URS)的起草后和设计确认前进行。其风险评估主要用于识别整个设备的风险点(当然是基于URS的风险点进行),进而采取应对措施,最终降低确认活动中的风险。

图1 在整个GMP活动中,风险评估开始的阶段

01 风险评估的定义

在ICH Q9中指出,风险评估包括对危害源的识别,并分析和评价暴露于相应危害源的风险。质量风险评估从明确的问题描述或风险疑问开始,当明确定义所讨论的风险后,更容易识别适当的风险管理工具,以及解决问题所需的信息类型。

风险评估是用定量或定性的程序,结合风险发生的可能性(P)、危害的严重性(S),以及危害的可检测性(D)等因素,对已知危害估算其风险。

图2 风险评估的定量程序

02 风险评估的目的

设备确认的风险评估主要是依据用户需求、设备关键部件(设计)和功能、评价对产品关键工艺和属性影响程度,从而确定后续验证的范围和程度,也作为确定关键项目的筛选工具。

03 风险评估的关注点

在整个风险评估过程中,有以下2方面的关注点:

设备功能和设计对于产品质量和患者带来的风险

如何降低风险,采取什么措施,即输出的验证策略(范围和深度)

04 如何进行风险评估?

在进行风险评估时,我们首先选择评估工具/方法:

首先,参照客户的企业内部文件要求,选择与文件相适应的评估工具,使之与客户的程序文件不直接冲突。

行业中普遍使用的风险工具为:

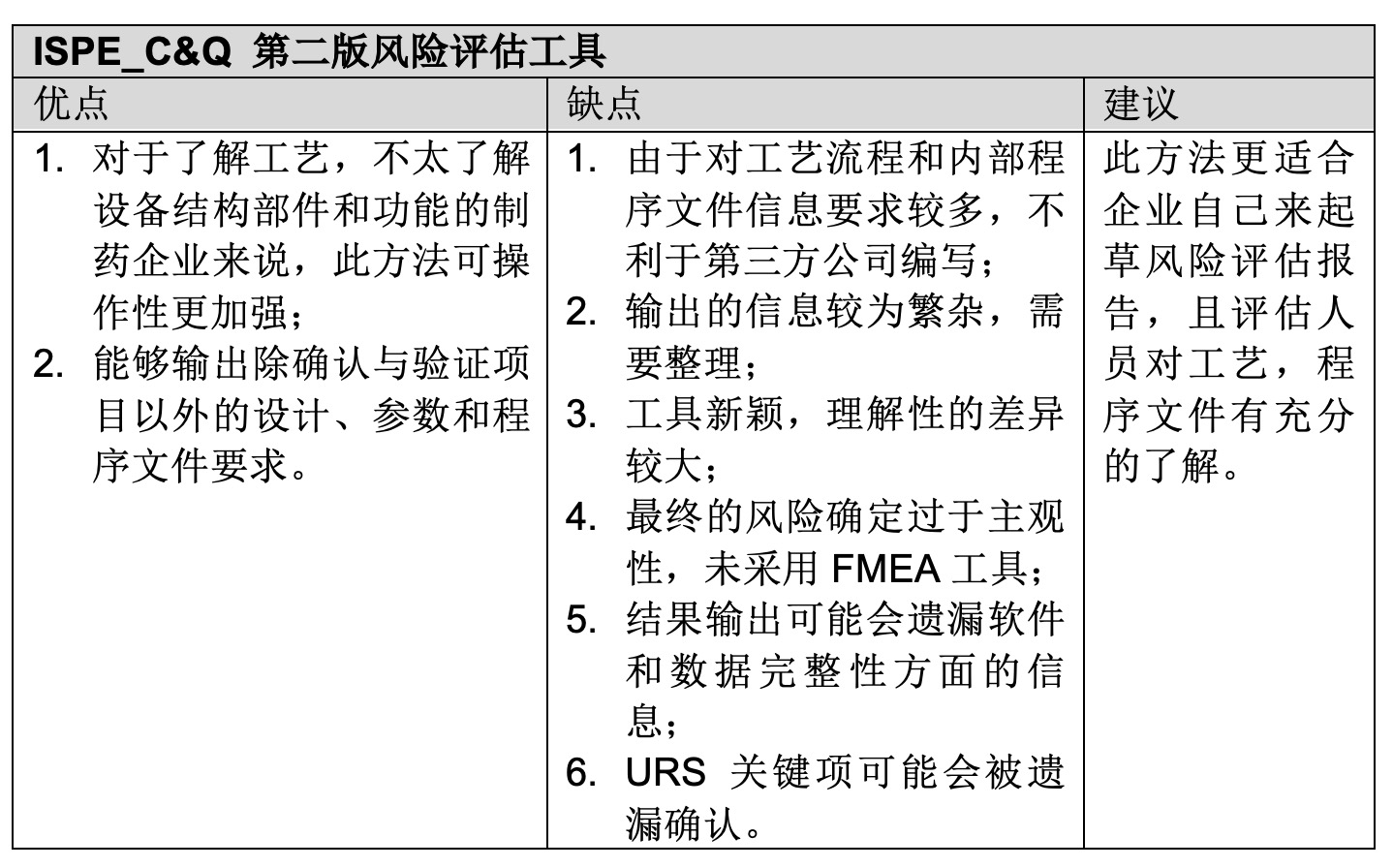

参考ISPE调试与确认第二版的系统风险评估工具

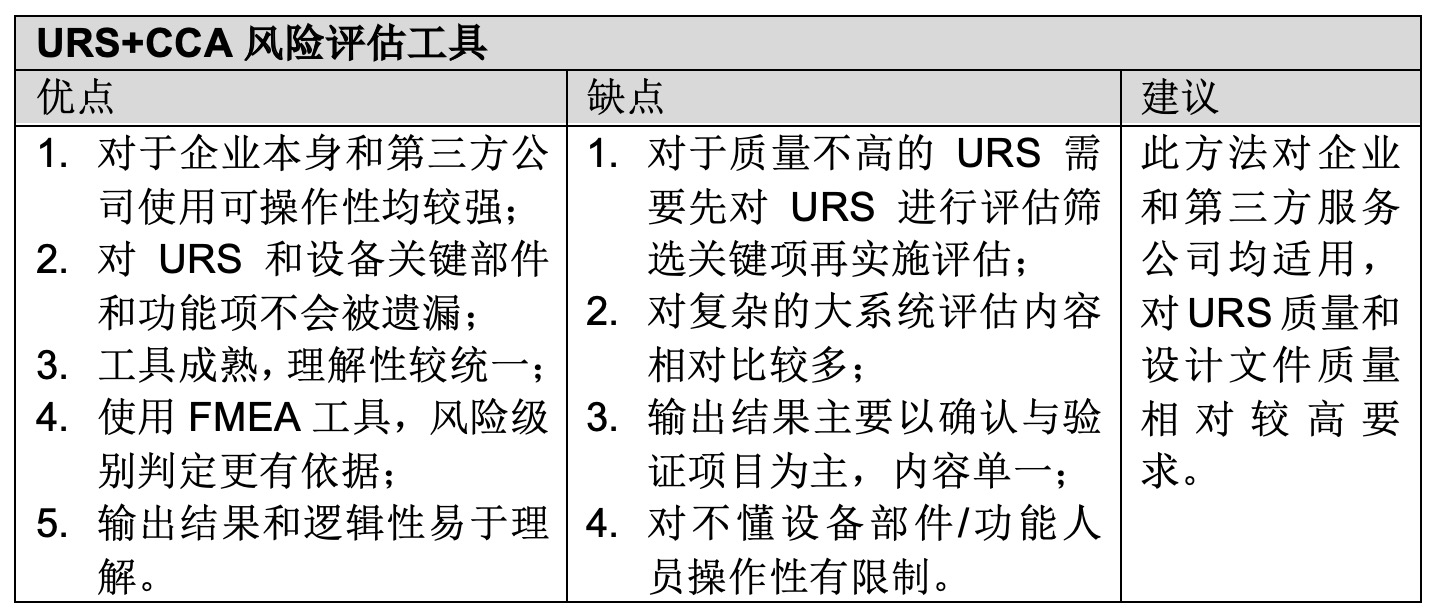

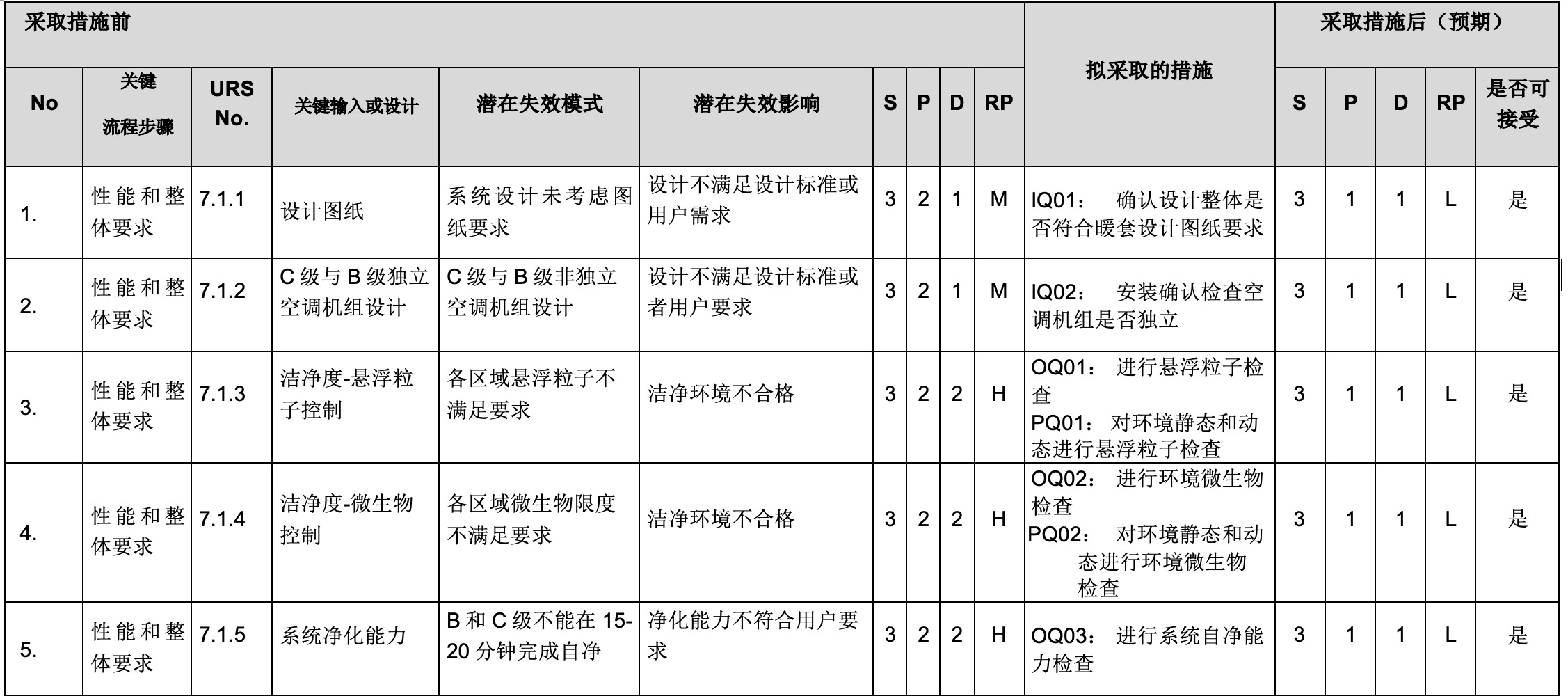

基于使用FMEA工具对URS和设计文件的关键功能和关键设计(部件)进行风险评估

这两者风险评估都有各自的优缺点,分别总结如下:

示例:

1)参考ISPE调试与确认第二版的系统风险评估工具

2)基于使用FMEA工具对URS和设计文件的关键功能和关键设计(部件)进行风险评估:

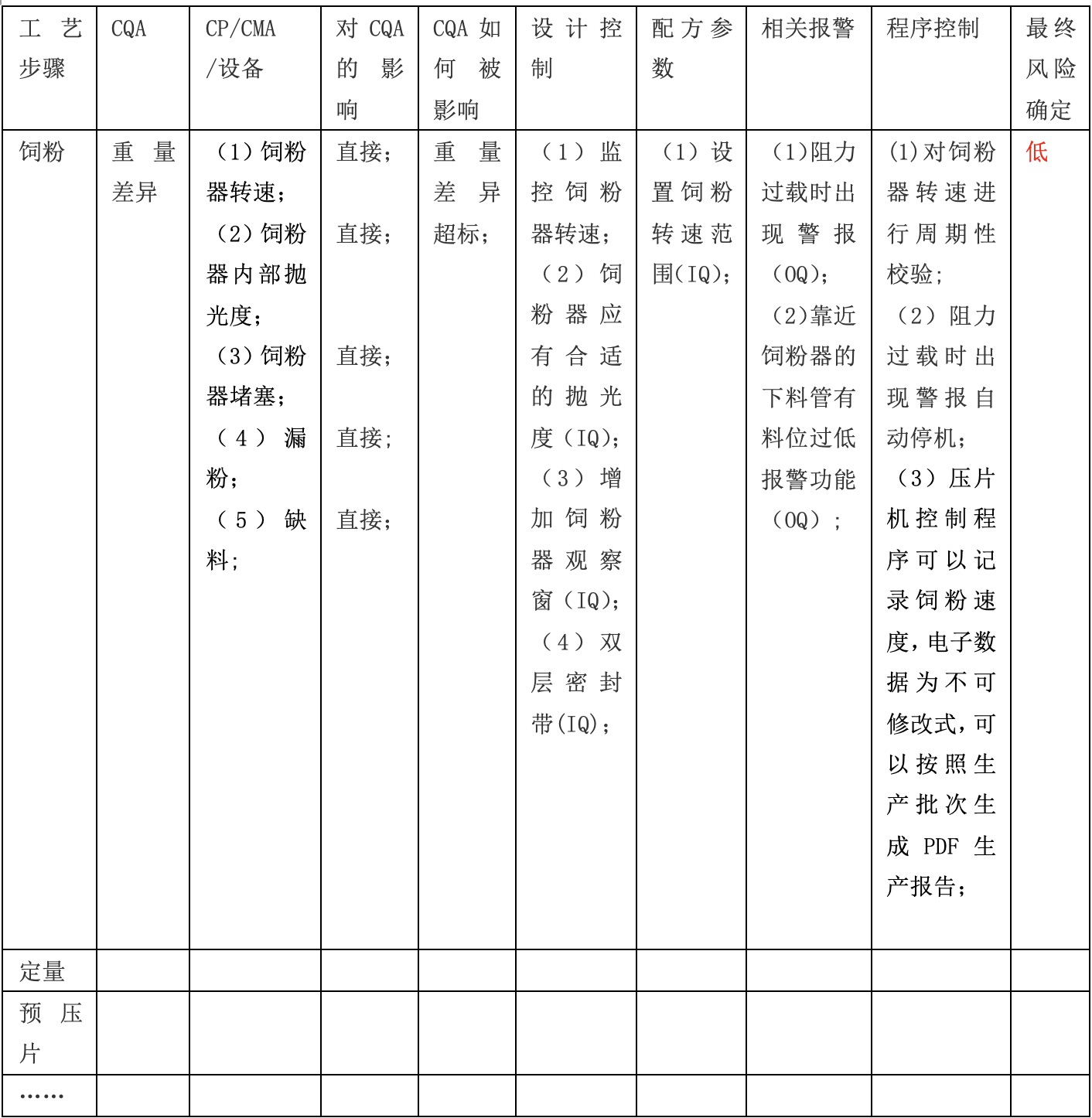

对设备/系统关键功能和部件在URS中未得到评估的需要进一步评估,得出的确认范围和深度:

05 案例解析

上述是德恩执行风险评估的概述过程,为了更好的理解德恩提供的风险评估服务,通过以下的案例来做具体解读。

苏州某药包材公司——德恩作为该企业长期的合作伙伴,对其德国、瑞士和苏州的厂房提供GMP咨询支持

目的&要求

由于业务的扩增,该公司计划在工厂新增一些关键设备,并要求对新增设备是否对产品的GMP要求有风险进行评估。

德恩服务具体实施

德恩专家根据设备的详细信息和参考现有的URS相关的资料,采用合适该公司的URS+CCA工具进行危害识别,列出各对应的风险等级;

根据危害识别出来的风险以及客户的要求,技术专家定制化地做出风险评估报告,其中包含现有的风险,以及建议等详细说明。

以上为本期的如何进行风险评估内容。如果您在风险评估阶段有以上困扰,欢迎联系德恩,您将在规定的时间内收到一份满足您要求又符合GMP法规的风险评估报告,降低对应的风险,能更加高效地完成整个过程。