#清洁验证 #清洁验证评估报告 #验证与确认

通常来说,清洁验证评估是清洁验证最难的一个环节,只要完成评估报告,清洁验证方案的编写就显得比较容易了,只需要按照评估结论来描述具体方法便可。

那么,如何编写清洁验证评估报告呢?

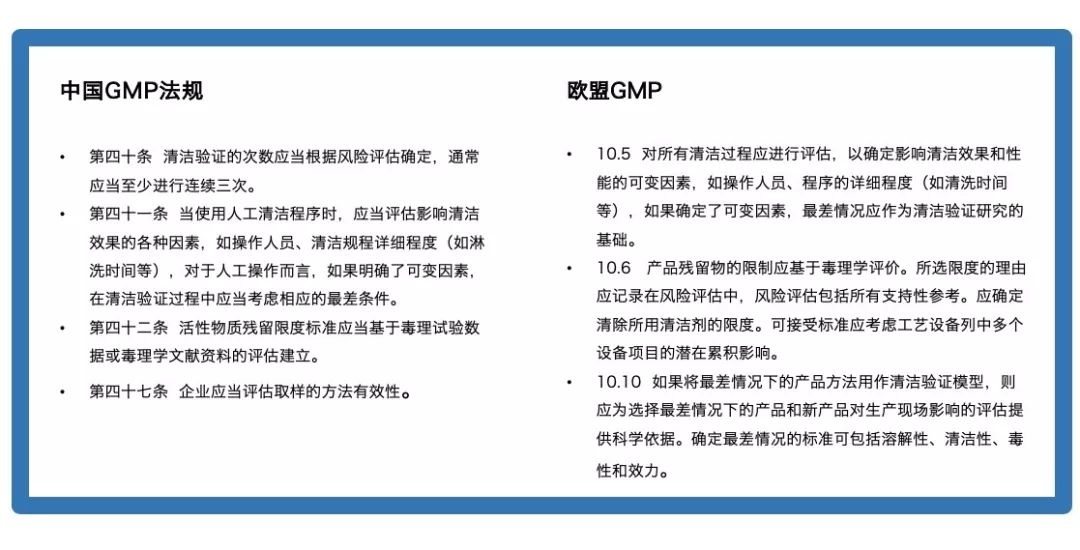

首先,在GMP中,对清洁评估报告的评估内容有规定,但对于格式和工具并没有要求,只要是基于科学理论建立即可。所以, 中国GMP和欧盟GMP分别对清洁验证评估内容规定如下图:

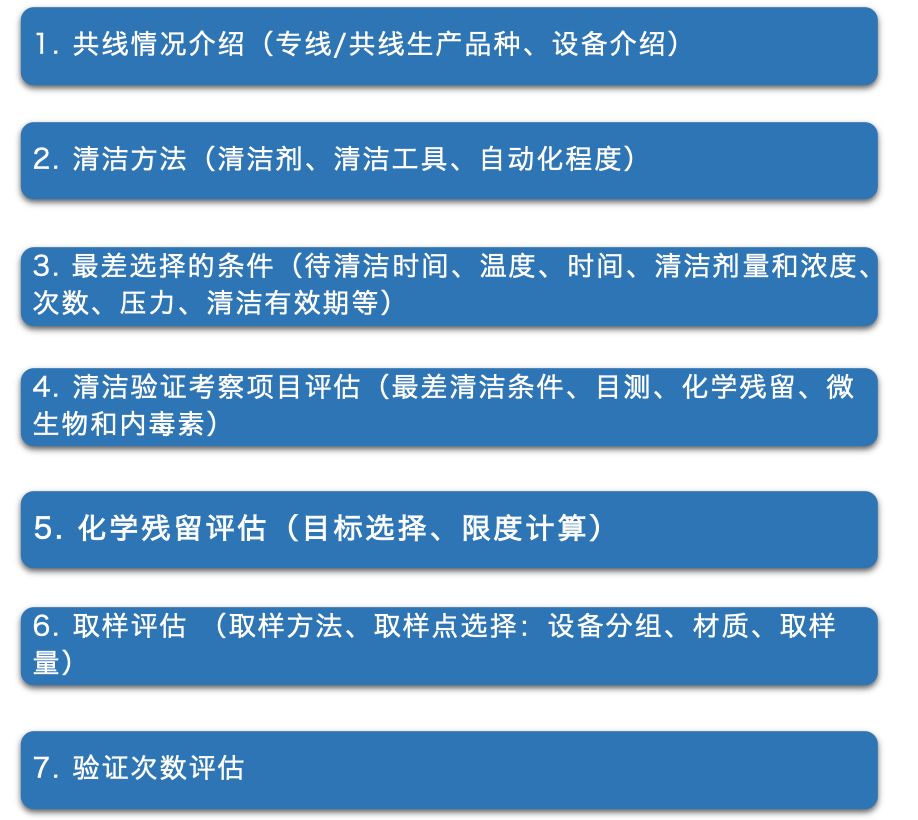

其次,为了清洁验证评估的实施更清晰和更有逻辑,报告内容进行了概括,一般包含如下:

对于以上的概述,我们再进一步的分述:

1. 共线情况介绍

由于生产线的共线情况决定了后面评估的复杂程度,专线生产需要主要考虑的是自身降解物、清洁剂、微生物、内毒素;而共线生产的品种则需要额外考虑活性物质的残留对其他品种的影响。

其中,生产用设备同样也需列出,其清单内容应包括但不限于设备名称及编号、设备用途、设备专用/共线情况,还需明确设备与药物接触是直接还是间接,或是不接触。这些在后面评估计算化学残留提供了重要的信息。

2. 清洁方法

需明确各个清洁工艺步骤的清洁方法,如批间清洁和换品种清洁区别,分别使用到的清洁剂有哪些,使用到的清洁工具以及自动化程度如何?批间清洁和换品种清洁在各个清洁工艺步骤使用的清洁参数是多少?这些信息也将为后面选择最差清洁验证参数提供重要信息。

3. 最差条件的选择

根据法规要求,清洁验证过程中应当考虑相应的最差条件,才能够保证该清洁方法的耐用性。最差条件主要考虑待清洁时间,清洁温度、时间、清洁剂的量和浓度,清洁次数,清洁水压力,清洁有效期等,那选择哪些最差条件,取决于清洁自动化程度和清洁方法是什么?

其中,很多自动化程度较高的清洁方法,本身就是一个设定值而不是范围,这就只能选择固定的设定值进行清洁验证。而对于人工操作,其可变因素较多,则考察的最差条件自然也多。

举例说明:

比如共线生产的一个设备,人工喷洗,使用完后8小时内进行清洁,清洁剂使用量为2-3L,清洁水温要求20~30℃,水压力0.2MPa以上,清洁后24小时内使用。针对以上清洁方法,显然换品种清洁比批间清洁风险更高,使用完后8小时开始清洁,清洁剂2L,清洁水温20℃,水压使用0.2MPa,对活性物质的清除为最差条件,清洁后存放24小时为微生物控制的最差条件,而清洁剂3L为清洁剂的残留考察的最差条件。

4. 清洁验证考察项目评估

证明清洁方法的有效性,必须选择考察项目来评价清洁方法是否有效。

清洁验证考察的项目取决于产品的需求,产品对微生物、内毒素是否有要求。根据法规和指南要求,总结出清洁验证考察的一般项目包括最差清洁条件、目测、化学残留(活性物质、降解物、清洁剂)、微生物和内毒素。但对微生物或者内毒素没有要求的产品可不考察微生物或内毒素残留。

5. 化学残留评估

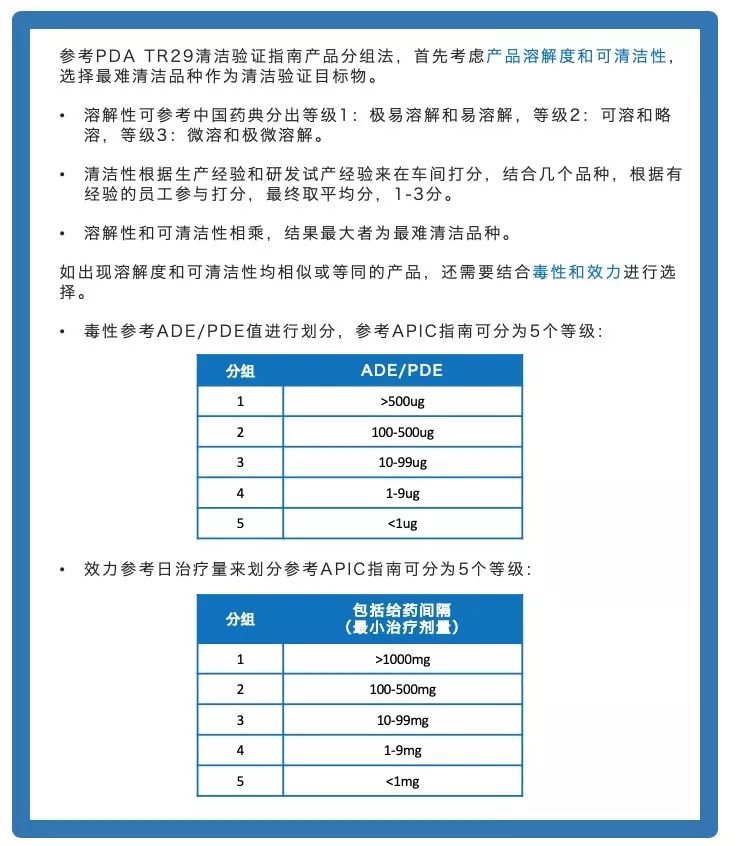

使用产品分组法可减少大量的清洁验证的工作量,将在同一或等同设备生产的产品,并在清洁方法相同的前提下,则定义为一组,选择最难清洁的目标物进行监测。如果清洁方法不一致,则需要分开执行清洁验证。根据欧盟法规的要求,选择最差品种进行监测,主要考虑:产品的溶解性、清洁性、毒性和效力。

那么怎么挑选目标物呢?可以参考以下内容。

此处不仅仅应该考虑活性物质的目标物,还需要考虑降解物、化学物质和清洁剂等。

选择好监测目标物后,开始计算允许最大残留量(MACO)。根据法规要求,活性物质残留限度标准应当基于毒理试验数据或毒理学文献资料的评估建立。根据2018年4月欧盟发布的《问与答:基于风险防止药品生产中交叉污染以及“共用设施中不同药品生产风险识别所用基于健康的暴露限设定指南”》,产品残留必须使用毒理学数据进行计算,所以本次课题不再对1/1000日剂量法和10ppm法进行介绍,如产品处于研发阶段,未取得毒理学数据,可考虑最小批量的10ppm法进行计算。

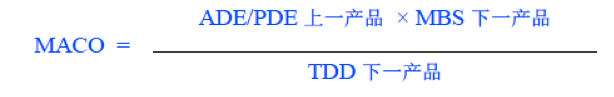

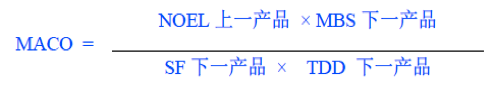

计算允许最大残留量可以选择最差情况方案来替代对每个产品可能更换情况下的残留计算。这时,可以选择毒性最强的产品(ADE/PDE最低)作为上一产品,选择批量TDD比值(MBS/TDD比值)最小的产品作为下一产品。如果出现最难清洁的产品无法达到最严格的允许最大残留限度值(MACO),则需要考虑将毒性较大的单独进行清洁验证或者专线生产。

在清洁验证评估之前应拿到产品的毒理学数据,如ADE (Acceptable Daily Exposure)或PDE (Permitted Daily Exposure)值,ADE和PDE意义实际是等同的。ADE在PDA和ISPE指南引用,PDE在EMA指南引用。其中两个计算公式如下:

其中,

值得注意的是,ADE/PDE的计算应该基于前期的临床试验由有资质的毒理学专家研究计算得出,而不是让一个不懂毒理学的QA或者车间人员计算。有些已有产品由于前期的毒理学研究数据收集不够,导致没有获得ADE/PDE数据的,可由毒理学专家查询文献资料评估,如果公司没有毒理学专家,可委托第三方有资质的公司进行研究或者计算,出具毒理学报告。

ADE/PDE适用于活性成分、中间体和降解物。对于高毒性活性成分,必须使用ADE/PDE来计算残留值。残留值计算公式为:

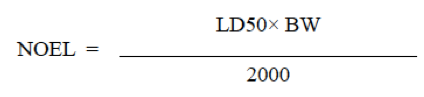

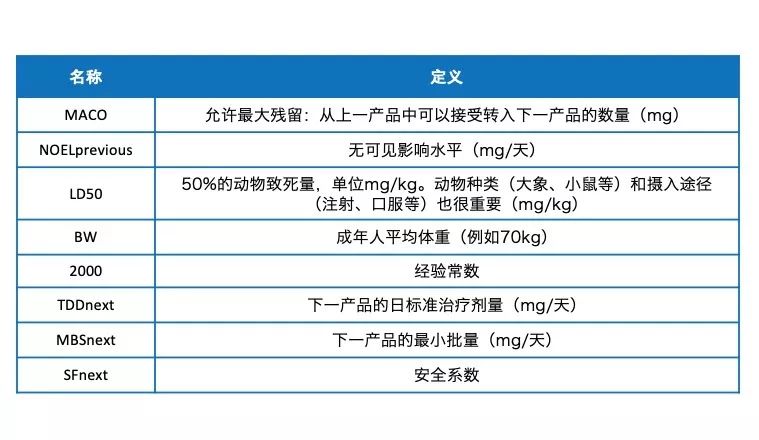

针对很多没有剂量的中间体、化学物质和清洁剂,由于没有剂量数据和ADE/PDE数据,只有半致死量数据LD50的研究,这些物质的残留可使用LD50进行计算允许最大残留值(MACO):

其中,公式中的代号定义如下:

计算出允许最大残留值,则需要计算淋洗液和擦拭样的可接受标准(计算过程特别注意单位的转换)。在中国GMP附录确认与验证中说到,淋洗液应该对清洁最后阶段的淋洗液进行取样,因此清洗程序中最后一次清洗水的使用量应该确定,以便计算淋洗取样的可接受标准。

单位表面积限度SAL(ug/cm2)=MACO/所有相关设备和管道的接触面积总和

擦拭样可接受标准=SAL×擦拭面积(cm2)

(企业较为常见的擦拭面积为25cm2或100cm2)

淋洗取样标准(ug/ml) = SAL * 淋洗取样设备及其管道面积总和 / 淋洗总量

由于不同取样方法和对不同的材质进行取样时,有不同的取样回收率,清洁验证方案可接受标准应该考虑取样回收率的折算。

对于其他考察项目标准,如目测标准,需要检查设备表面无可见污染物,该项目是其他项目的前提条件;微生物可接受标准直接参考所在环境微生物要求,或比环境要求略高,内毒素可接受标准直接参考最后的清洗水的内毒素标准即可。

对于复杂的化学成分或者无法获得毒理学数据的,也可以根据物质特性选择非专属性检测方法,如TOC,PH值,电导率等,其残留标准直接参考清洗水的质量标准。

6. 取样评估

当目标物和相应设备的可接受标准已经确定,下一步就是评估取样方法和取样点。

根据设备的复杂程度和取样可行性选择取样方法,针对无法对设备最差点进行擦拭取样的,应考虑淋洗取样,如过滤系统;

对有些设备不可确定淋洗液量的,但可以选择最差点擦拭的选择擦拭取样,如粉碎机或大蝶阀单独清洗;

对于有些情况介于两者之间的,可考虑两个取样方法结合,如反应罐。而目测也是取样的一种,该取样方法为必选的取样方法。

为了减少取样点,相同或者相似设备可以使用设备分组,对相对较差条件的设备进行取样,化学残留取样应考虑不利于清洁且目标物容易积聚的死角,微生物取样应该考虑容易污染或滋长微生物的位置,通常取附着菌;内毒素取样通常取设备排出口的清洗水。为减少取样点理解错误造成结果无效,取样点评估必须有取样示意图。

如与产品接触的设备内表面存在不同材质,不同材质的取样及其回收率应该得到考察。

每个取样的量根据取样方法学验证结论而定。

7. 验证次数评估

根据中国GMP的要求,清洁验证的次数应当根据风险评估确定,通常应当至少进行连续三次。

清洁验证次数是根据验证的复杂程度来确定的,比如有些产品使用分组法最差条件无法落在组内的,需要单独进行验证的;

有些最差验证参数分别是最小值和最大值的均需要验证的情况;

有些是相同或者相似设备,选取一个设备验证3次,其他设备各进行1次的情况,这些就不可能只要连续3次验证就能证明清洁验证通过的。

(“连续”意味着没有充分的理由,必须连续完成相同的清洁工艺,不得中断。如产品A情节验证实施过程不可以穿插生产和清洁产品B。)